真空镀膜(vacuum coating)是指在特定真空环境下,将所需物质(靶材)以气相的形式沉积到材料表面(该物质可以是金属、金属化合物、非金属、非金属化合物或者半导体)。根据反应方式不同,真空镀膜技术分为化学气相沉积(Chemical Vapor Deposition,简称CVD)和物理气相沉积(Physical Vapor Deposition,简称PVD)两种。反应物质在气态条件下发生化学反应,生成固态物质沉积在固态基体表面的工艺技术,称为化学气相沉积CVD;通过物理方法得到的薄膜沉积技术,称为物理气相沉积PVD。常规的PVD有:蒸发镀、磁控溅射镀膜、多弧离子镀膜等。

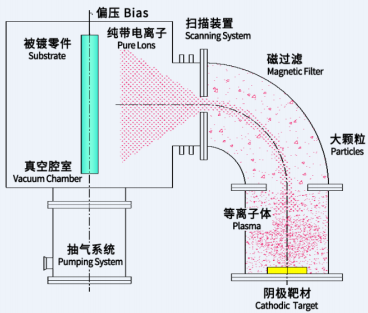

多弧离子镀是采用电弧放电的方法,在固体的阴极靶材上直接蒸发金属,蒸发物是从阴极弧光辉点放出的阴极物质的离子,从而在基材表面沉积成为薄膜的方法,膜层附着强度大大提高。优点:离子镀工艺综合了蒸发(高沉积速率)与溅射(良好的膜层附着力)工艺的特点,并有很好的绕射性,可为形状复杂的工件镀膜。缺点是膜层颗粒较多,有杂质。

经过磁过滤后沉积粒子的离化率为100%;达到了“聚离子束”目的。

经过磁过滤后沉积粒子的离化率为100%;达到了“聚离子束”目的。

电磁过滤系统可将离子源产生的等离子体中的中性粒子、大型离子团等100%过滤

电磁过滤系统可将离子源产生的等离子体中的中性粒子、大型离子团等100%过滤

干净;

其他镀膜技术均匀性只有10%左右。

其他镀膜技术均匀性只有10%左右。

膜层均匀性可以控制在3%-5%;

膜层均匀性可以控制在3%-5%;

将纯离子束流,按照程序软件设定,实现大范围的均匀的薄膜沉积;

将纯离子束流,按照程序软件设定,实现大范围的均匀的薄膜沉积;

团队掌握所有核心技术,设备已经投入使用,并申请了100+项发明/实用新型专利(发明+实用新型+软著)

01 膜层系列:

Ta-C、DLC、低温氮化物膜 (TiN,CrN,等)、碳化物膜 (CrC,等)和高致密金属/合金膜等。

02 膜层性能:

镀膜温度低、无热应力、高纯度、高致密、超硬、无颗粒、耐磨损、摩擦系数小、防刮花、耐腐蚀、均匀性好、粘附性好、高热导、生物相容性、抑菌性和红外/激光透过率高等。

TABLE 1 :COMPARISON BETWEEN COATING TECHNOLOGIES

| 参数 | 均匀性 | 镀膜密度 | 镀膜温度 | 镀膜压强 | 离子能量 |

|---|---|---|---|---|---|

| 纯离子镀膜 | 好,可调 | 致密 | <80°C | 0.0001-0.01Pa | ~1000eV |

| 化学气相沉积 | 一般 | 一般 | 200~1000°C | 0.1~100Pa | 0.1~10eV |

| 其他技术 | 一般 | 一般 | 200~500°C | 0.1~100Pa | 0.1~10eV |

| 技术优势 | 均匀性更好 | 薄膜致密 | 无热应力 | 纯度更高 | 黏附力更高 |

TABLE 2 : COMPARISON BETWEEN Ta-C AND DLC

| 膜层种类 | 工作温度 (Atm/N.) |

磨损率 (mm3/N-m) |

摩擦系数 | 硬度(GPa) | 均匀性 | sp3键含量 |

|---|---|---|---|---|---|---|

| DLC | ~200°C/300°C | 一般 | ~0.1 | ~15-20 | 一般 | 20-30% |

| Ta-C | ~350°C/650°C | 好 | ~0.1 | ~25-55(可调) | 好,可调 | ~70% |